LATICRETE® è organizzata in regioni del Nord America e al di fuori del continente nordamericano. I nostri responsabili regionali sono formati e pronti ad assistervi nell'aiutarvi a risolvere i vostri problemi di pavimento in cemento. Contattaci per individuare il gestore più vicino a te. Non vediamo l'ora di risolvere il tuo pavimento in cemento e altri problemi relativi al calcestruzzo.

Calcestruzzo per climi caldi

D: Cosa possiamo fare per prevenire i problemi che stiamo riscontrando con il nostro calcestruzzo nella stagione calda?

R: Il calcestruzzo è un materiale da costruzione che può essere utilizzato in tutti i tipi di tempo, durante tutto l'anno. Nella stagione calda gli artigiani devono maneggiare il calcestruzzo con sufficiente cura e protezione da imitare le condizioni "ideali".

Durante la stagione calda di calcestruzzo, la temperatura è un problema, l'umidità relativa e la velocità del vento sono le altre componenti dei problemi nella stagione calda.

La storia e l'esperienza ci hanno messo in guardia sugli effetti del caldo sul calcestruzzo fresco, 1. Aumento della domanda di acqua nella miscela. 2. Rapido crollo o perdita di lavorabilità. 3. Irrigidimento rapido o regolazione effettiva. 4. Sviluppo di crepe da ritiro plastico superficiale. 5. Fluttuazione in una tendenza al ribasso del contenuto d'aria.

Affrontando questo aspetto dal punto di vista di un appaltatore, la domanda di acqua e la perdita di crollo possono essere affrontate nella riunione di pre-costruzione all'inizio del progetto. Discutete di questi problemi con l'ingegnere e il produttore di calcestruzzo. Richiedere di dosare il calcestruzzo come specificato per soddisfare l'ambiente mutevole. L'uso del ghiaccio nella miscela è possibile, ma è una misura estrema e comporta un onere di costo.

Il calcestruzzo a caldo può avere un fabbisogno idrico più elevato per mantenere la lavorabilità. Principalmente a causa della rapida idratazione ed evaporazione che si verifica tra il dosaggio nella stagione calda e la consegna in loco. Un mix design che funziona bene a temperature moderate dovrà essere proporzionato in modo diverso per le temperature calde. Ricorda, se è necessaria più acqua, sarà necessario più cemento o materiale cementizio per bilanciare l'aumento dell'acqua.

Parlando del problema che penso tu stia davvero chiedendo, il controllo delle crepe da ritiro plastico superficiale e delle croste superficiali dovute alla rapida evaporazione superficiale, consulta ACI 305. Ti indirizzerà a molte procedure utili per proteggere il tuo calcestruzzo quando fa caldo. L'unico elemento su cui concentrarsi è l'uso di un film monomolecolare sulla superficie del calcestruzzo fresco. Il prodotto a film monomolecolare L&M si chiama E-CON.™

Il tuo equipaggio applicherà un'applicazione spray ripetuta di questo liquido facile da usare. Lo scopo del film monomolecolare è quello di ridurre l'evaporazione precoce dell'acqua superficiale dal sole e dal vento. Un semplice spruzzatore a pompa è il normale dispositivo per applicare l'E-CON™. La finitura e gli utensili non vengono interferiti e gli utensili possono viaggiare direttamente sul liquido senza conseguenze.

Riassumendo, sii proattivo e avvisa il proprietario e l'ingegnere della tua squadra che non stanno lavorando in condizioni di laboratorio, promuovi le modifiche proporzionate al calcestruzzo per le condizioni climatiche calde. Infine, utilizzare l'amico del finitore E-CON™ come assicurazione per prevenire la formazione di croste precoci sulla superficie e per resistere alla formazione di crepe da ritiro plastico superficiale. Infine, considera di lavorare in un momento della giornata in cui il sole e il vento sono meno un problema, la sera presto o la notte.

Crostatura superficiale del calcestruzzo

D: Abbiamo un problema con la formazione di croste superficiali sulle nostre lastre di calcestruzzo fresco. I nostri siti sono quasi sempre esposti al sole e al vento. Anche se sappiamo che "benedire" la superficie del calcestruzzo con una spruzzata d'acqua da parte del finitore non è la risposta migliore, abbiamo poco altro su cui ripiegare. Cos'altro possiamo fare?

Un: La "formazione di croste superficiali" è definita come l'essiccazione della superficie del calcestruzzo o della malta prima che si verifichi l'indurimento. Questa condizione dà un falso senso di impostazione. La parte superiore della lastra non avrà abbastanza umidità in superficie per l'operazione di finitura, il che spesso si traduce in una superficie ondulata del pavimento in cemento.

La migliore fonte indipendente a cui posso fare riferimento è ACI 305, Hot Weather Concreting, (Sezione 4.2). In questo documento troverete affermazioni che suggeriscono al lettore una serie di azioni pratiche, tra cui:

- Evitare di posare il calcestruzzo nelle ore più calde della giornata

- Raffreddare il calcestruzzo

- Utilizzare un liquido a film monomolecolare

Quest'ultimo suggerimento è, a mio parere, il passo più semplice ed economico che la tua squadra può intraprendere per ridurre al minimo le crepe da ritiro della plastica superficiale che in genere accompagnano i posizionamenti del calcestruzzo in climi caldi, ventosi o asciutti.

La maggior parte dei film monomolecolari disponibili in commercio sono venduti in forma concentrata. Il rapporto di diluizione con cui ho più familiarità (E-CON™ di LATICRETE)® fornirà al tuo equipaggio fino a 50 galloni di liquido a film monomolecolare da 5 galloni di concentrato. Il tasso di applicazione tipico del materiale diluito è di circa 200 piedi quadrati/gallone (5 mq/L).

Per proteggere il calcestruzzo appena posato, applicare il liquido a film monomolecolare diluito con uno spruzzatore a pompa manuale resistente. È meglio quando la tua squadra lo applica subito dopo che il calcestruzzo è stato massettato o galleggiante. Le fasi di galleggiamento e finitura non interferiscono con la funzione dei liquidi a film monomolecolare. Mentre uno strumento di finitura o una macchina di finitura possono passare sulla superficie trattata numerose volte senza ridurne l'efficacia, è buona norma riapplicare se la lastra verrà lasciata esposta per un lungo periodo di tempo prima dell'inizio della successiva fase di finitura.

I film monomolecolari non sono composti polimerizzanti. Sono efficaci solo su calcestruzzo appena posato e durano un'ora o due. Le applicazioni successive possono essere installate senza problemi su getti di calcestruzzo difficili. Oltre alla protezione del calcestruzzo fresco dal vento e dal calore, l'installazione di indurenti minerali e metallici è di grande aiuto con l'uso di un prodotto a film monomolecolare.

Il film liquido monomolecolare si chiama E-CON,™ acronimo di Evaporation Control and Economy. Un singolo spruzzo di E-CON™ ridurrà l'evaporazione precoce di una lastra di calcestruzzo fino all'80% in caso di vento e fino al 40% a temperature elevate. È anche economico! Con un costo stimato di meno di un centesimo per metro quadrato, nessun lavoro dovrebbe essere senza la protezione di E-Con. Ti consiglio di includere E-CON™ nel tuo normale regime di posizionamento del calcestruzzo per superare la formazione di croste e altri problemi associati alla rapida essiccazione superficiale del calcestruzzo fresco. Il concentrato di prodotto viene confezionato in 5 galloni, 1 gallone e un comodo formato di prova da un quarto. Per ulteriori informazioni, contattare il rappresentante LATICRETE locale.

Giunti per pavimenti in calcestruzzo

Q: Siamo una società di sviluppo internazionale. Siamo specializzati in edifici con grandi superfici di pavimenti in cemento. Le fughe nei pavimenti sono diventate un grosso problema per noi. Abbiamo un'azienda di manutenzione in attesa, ma la toppa di riparazione non dura mai. Perché dobbiamo avere le articolazioni? Esiste una riparazione duratura per le articolazioni rotte?

Un: La mia risposta deve essere divisa in sezioni e ogni sezione affronterà i tipi di giunti e un'opzione di riparazione quando i bordi del giunto si rompono o diventano un problema. I pavimenti in cemento hanno bisogno di fughe? Sì, i pavimenti in cemento devono essere giunti. Le fessurazioni casuali si svilupperanno nei pavimenti in calcestruzzo senza giunti. La fessurazione casuale si verifica perché il calcestruzzo si restringe quando passa dal suo stato plastico originale o di volume umido al suo volume indurito. Questo ritiro o perdita di volume del calcestruzzo si verifica quando si indurisce. L'attrito della base o del terreno contro il fondo del calcestruzzo che si restringe impedisce al calcestruzzo di muoversi liberamente, quindi si sviluppano crepe. Questo vale anche per i tubi che penetrano nel calcestruzzo e altri incastri. Questi infissi limitano il movimento del calcestruzzo che si restringe e si svilupperà una crepa vicino all'incasso o alla colonna di supporto.

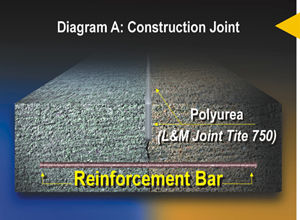

Il primo giunto che possiamo conoscere è il giunto di costruzione. I tuoi pavimenti hanno giunti di costruzione in cui una corsia di calcestruzzo è stata posizionata e terminata e il giorno successivo o più tardi un'altra corsia di calcestruzzo è stata posizionata lungo il lato della corsia più vecchia. Ufficialmente, un giunto di costruzione è la divisione tra due posizionamenti successivi di calcestruzzo. L'armatura può passare attraverso un giunto di costruzione. (Vedi diagramma A). I giunti di costruzione nei pavimenti devono essere dritti e i bordi devono essere intatti. Il modo per mantenere e riparare i giunti di costruzione è pulirli e riempirli con un robusto sigillante per giunti in poliurea. Se le facce dei giunti non sono allineate verticalmente, ma i bordi sono rotti o mancanti, anche un robusto sigillante per giunti in poliurea può essere il materiale di riparazione appropriato.

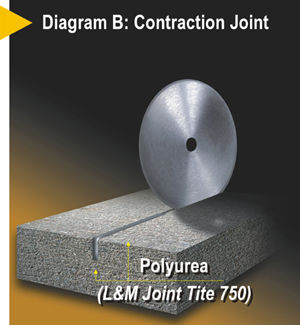

La seconda articolazione che possiamo conoscere è l'articolazione di contrazione. I tuoi pavimenti dovrebbero avere giunti di contrazione già in superficie. I giunti di contrazione sono anche chiamati giunti di controllo (fessura) o giunti tagliati a sega. I giunti di contrazione vengono tagliati nel calcestruzzo per evitare crepe casuali dovute alla perdita di volume o al ritiro del calcestruzzo fresco durante l'indurimento. Il taglio del giunto di contrazione può essere eseguito con uno strumento manuale per giuntatrici o, più comunemente, con una lama da taglio per sega per calcestruzzo. I giunti di contrazione sono vulnerabili alla rottura o al deterioramento dei bordi dopo la messa in servizio del pavimento. Questa vulnerabilità può essere superata riempiendo i giunti di contrazione e i loro bordi deteriorati con un robusto sigillante per giunti in poliurea. Questo riempimento per giunti è più efficace nelle fessure ferme e nelle lastre completamente indurite. Per ottenere le migliori prestazioni, i nuovi pavimenti devono essere lasciati indurire per un minimo di 60 giorni. I giunti di contrazione deteriorati possono essere puliti e ricostruiti con la poliurea. (Vedi diagramma B)

LATICRETE® è in grado di sviluppare un programma per l'intera organizzazione e per l'appaltatore della manutenzione per proteggere i nuovi giunti nei pavimenti e per ricostruire o riparare i giunti guasti. Il prodotto che offriamo è una poliurea robusta in 2 parti di alta qualità chiamata JOINT TITE 750™. Questo prodotto è un liquido autolivellante bicomponente. Il colore più popolare è il grigio cemento, ma sono disponibili altri colori. JOINT TITE 750™ può essere installato in un'ampia gamma di temperature e può essere aperto al traffico in meno di un'ora. Ciò significa che le operazioni dell'impianto subiranno tempi di inattività minimi o nulli e le macchine per la movimentazione dei materiali saranno in grado di scorrere senza problemi attraverso i giunti riempiti o riparati JOINT TITE 750™.

LATICRETE® è organizzata in regioni del Nord America e al di fuori del continente nordamericano. I nostri responsabili regionali sono formati e pronti ad assistervi nell'aiutarvi a risolvere i vostri problemi di pavimento in cemento. Contattaci [support-downloads/contact-us] per individuare il gestore più vicino a te. Non vediamo l'ora di risolvere il vostro pavimento in cemento e altri problemi relativi al calcestruzzo".

Barriera al vapore in calcestruzzo

D: Qual è lo scopo di una "barriera al vapore" sotto un pavimento di cemento, rende debole il fondo?

R: Questa è una questione politica. Per prima cosa toglierò di mezzo la risposta facile. Una barriera al vapore non indebolisce il fondo del calcestruzzo. Ci sono eccellenti condizioni di indurimento nella sezione inferiore di una lastra di calcestruzzo e queste tendono a rendere il calcestruzzo più forte.

Sospetto che la tua domanda sia nata dal sentire qualcuno dire che il fondo di una lastra di cemento era morbido o di plastica, quando veniva posato su una barriera al vapore. Questo è vero per un periodo relativamente breve. Il confronto è con la sezione superiore della soletta di cemento. La sezione superiore di una lastra di calcestruzzo generalmente si irrigidisce più velocemente della sezione inferiore. Entrambe le regioni si induriranno, ma a ritmi diversi.

Continuando a rispondere alla tua domanda in ordine inverso. Lo scopo di una barriera al vapore è quello di eliminare l'umidità di risalita dal sottofondo. Il calcestruzzo è un materiale rigido e strutturale, è anche poroso all'acqua o al vapore acqueo. Rispetto all'atmosfera sopra una lastra, l'interno di una lastra di cemento è un'area ad alta pressione. Il vapore acqueo può viaggiare attraverso il sistema di pori interni del calcestruzzo e, raggiungendo la superficie, condensarsi in acqua liquida sotto i rivestimenti del pavimento.

I rivestimenti per pavimenti non funzionano bene se sottoposti a un apporto minuto ma persistente di acqua liquida. La moquette si inumidisce, le piastrelle in vinile perdono il loro legame, gli uretani invecchiano a causa dell'alto pH dell'acqua in aumento e le resine epossidiche possono diventare torbide nell'aspetto. Le barriere al vapore impermeabili hanno lo scopo di prevenire l'umidità di risalita dalla superficie.

Aggregato di calcestruzzo leggero

D: Qual è una definizione generale di aggregato di calcestruzzo leggero?

A: Sembra che tutti siano attenti al peso in questi giorni? Definizione: Aggregato di scisto espanso a basso peso specifico, scisto sinterizzato, argilla o ardesia. Questi sono comunemente usati per sostituire parte o tutto l'aggregato grossolano di peso normale nel calcestruzzo leggero.

La mia esperienza con il calcestruzzo leggero è limitata all'uso effettivo e al posizionamento del calcestruzzo leggero. Posso dirti che il normale peso del piede cubo di cemento è di 150 libbre per piede cubo. La versione leggera è da 90 a 120 libbre per piede cubo e questo si ottiene sostituendo l'aggregato grossolano con scisto vetrificato.

Scheggiatura e fessurazione del calcestruzzo

D: Occasionalmente, siamo chiamati a riparare calcestruzzo sfalsato e incrostato su posizioni di calcestruzzo nuove o vecchie. Abbiamo provato a mescolare il nostro materiale di riparazione, per lo più "latte d'alce" (lattice acrilico) con cemento Portland e sabbia fine e abbiamo avuto un certo successo, ma non sempre. Stiamo cercando un modo più affidabile per riparare le superfici erose nei lavori in calcestruzzo. Le richiamate stanno divorando i nostri profitti. Qualche suggerimento?

R: Questa è un'esigenza molto comune e la risposta è un prodotto chiamato DURACRETE.™ Questo prodotto ha richiesto molto tempo per lo sviluppo, perché tutti sanno che un guasto di riparazione "mezzo veloce" provoca più insoddisfazione del reclamo originale.

DURACRETE è una malta monocomponente, rinforzata con polimeri a secco, a base cementizia. Questo prodotto è stato formulato per riparare, inclinare o livellare e per riaffiorare superfici in calcestruzzo interne o esterne strutturalmente sane che sono bucherellate, usurate, screziate o incrostate. Inoltre, questo prodotto può essere "scolpito" per riparare elementi in calcestruzzo verticali e orizzontali, cordoli e vuoti profondi.

Il segreto delle prestazioni di DURACRETE è duplice:

Primo: Duracrete è "resistenza abbinata" al calcestruzzo normale. Con oltre 60 anni di esperienza, LATICRETE® ha scoperto che i materiali di rattoppo che si avvicinano di più alla loro resistenza alla compressione alla resistenza del substrato in calcestruzzo aderiscono meglio e durano più a lungo. In altre parole, i materiali di riparazione ad alta resistenza alla compressione non sono generalmente migliori.

Secondo: DURACRETE contiene un polimero essiccato tecnologicamente avanzato, un componente di rinforzo e di adesione. Allo stesso tempo, DURACRETE riduce gli sprechi, semplifica l'installazione e garantisce un'eccezionale durata al gelo-disgelo nei climi più freddi. Questo particolare polimero è la chiave della tua ricerca. Una volta che questo prodotto è correttamente incollato al calcestruzzo di base, rimane lì.

Immagina nella tua mente una superficie carrabile in scala. L'approccio di riparazione di DURACRETE consisterebbe nel lavare l'intero vialetto con un getto d'acqua ad alta pressione e applicare selettivamente il liquido sgrassante CITREX™ su eventuali macchie d'olio. Lasciare che l'acqua stagnante si dissipi, ma mantenere una superficie umida. Riempi tutte le schegge, i vuoti e le aree squamose preparate con una consistenza rigida, simile alla malta di DURACRETE. Lasciare indurire per circa un'ora.

Dopo aver indurito per alcune ore, spazzolare uno spesso strato di DURACRETE semi-autolivellante, preparato fino a ottenere una consistenza sludica, simile a un latticello denso su tutta l'area. A questo punto, il tuo equipaggio può scopare, spatolare o persino strutturare la superficie con stampi o forme geometriche. Lo spessore dell'applicazione può variare da molto sottile a molti centimetri di spessore.

DURACRETE è disponibile in un colore standard grigio cemento Portland o in bianco, che viene fornito pronto per il cantiere per accettare il pigmento. Ricostruisci i cordoli o appiana gli avvallamenti delle grondaie con DURACRETE. Il tuo equipaggio diventerà presto un maestro nella riparazione con DURACRETE.

Il vostro "richiamo" si trasformerà in un piacevole incontro per la vostra azienda e per il proprietario dell'immobile allo stesso tempo. Si prega di chiamare il proprio rappresentante LATICRETE per maggiori dettagli su DURACRETE e sui suoi usi di riparazione quasi illimitati.

Indurimento del calcestruzzo e perdita di umidità

D: Recentemente abbiamo installato un grande pavimento piatto in cemento in un grande edificio metallico. Il progetto del pavimento si è rivelato fantastico; Tuttavia, abbiamo avuto una grossa difficoltà con una lunga corsia di pavimento in cemento lungo il lato nord del muro di metallo dell'edificio. Abbiamo osservato che ampie aree del calcestruzzo fresco non si solidificavano per ore, mentre altre aree si fissavano entro un tempo normale date le condizioni del progetto. Che cosa ha causato la "presa a macchia di leopardo" del calcestruzzo?

R: L'impostazione irregolare, come vista dalla squadra di posizionamento del calcestruzzo in cantiere, è una variazione del tasso di irrigidimento durante il processo di finitura del calcestruzzo. Le due cose che influenzano maggiormente il tasso di irrigidimento del calcestruzzo sono la perdita incontrollata di umidità dal calcestruzzo e la velocità di indurimento del calcestruzzo attraverso il processo di idratazione.

L'indurimento irregolare di una lastra di calcestruzzo può essere causato da una serie di cose, ma in genere le cause più comuni sono 1) una variazione della temperatura del calcestruzzo al momento del posizionamento e 2) l'effetto di additivi chimici sulla velocità di idratazione.

La temperatura influisce principalmente sul tasso di idratazione. È una regola generalmente accettata che il calcestruzzo con una temperatura di 90°F si solidificherà due volte più velocemente di un calcestruzzo con una temperatura di 70°F. È altrettanto vero che il calcestruzzo con una temperatura di 50°F impiegherà il doppio del tempo a indurirsi rispetto a un calcestruzzo con una temperatura di 70°F. La temperatura effettiva della miscela di calcestruzzo consegnata al cantiere varia spesso da carico a carico e spesso provoca una reale differenza nel tempo di presa.

L'interazione con l'additivo può svolgere un ruolo importante nell'indurimento irregolare del calcestruzzo. Alcuni additivi ritardanti possono essere molto sensibili alle variazioni di temperatura del calcestruzzo. Una piccola variazione della temperatura del calcestruzzo può causare cambiamenti problematici nel set da carico a carico di calcestruzzo. Il calcestruzzo che utilizza sia un superfluidificante che un additivo a presa normale o ritardante può avere un tempo di presa ritardato quando la temperatura del calcestruzzo scende al di sotto di 65°F. Spesso è necessario variare la dose di dosaggio degli additivi per il controllo del set per ottenere il set desiderato da un carico all'altro al variare delle condizioni del cantiere.

La tua richiesta è stata seguita da una telefonata da LATICRETE al tuo project manager e nel dialogo è stato rivelato che il grande edificio in metallo aveva un isolamento rivestito in vinile sopra la testa, posizionato contro il soffitto. Un certo numero di punti lungo la parete nord aveva l'acqua intrappolata nell'isolamento che causava un cedimento o un rigonfiamento nel vinile. I rigonfiamenti pieni d'acqua sono stati perforati e l'acqua è defluita sul sottofondo granulare. Ciò ha prodotto una serie di punti umidi isolati nel sottofondo. Non c'era una ventilazione incrociata aggressiva nell'edificio e i punti umidi non ricevevano molta asciugatura. L'operazione di calcestruzzo è iniziata pochi giorni dopo e l'impostazione irregolare è diventata evidente alla squadra di calcestruzzo, in particolare ai rifinitori. Le condizioni climatiche fredde all'esterno dell'edificio hanno contribuito in modo generale, così come il basso punto di rugiada all'interno dell'edificio.

L'equipaggio sospettava che il sottofondo bagnato avesse contribuito al problema. La nostra esperienza è che i punti umidi isolati nel sottofondo non contribuiscono di per sé a un differenziale significativo nell'impostazione, ma possono essere una concausa, moltiplicando l'effetto di altre cause precedentemente menzionate. Riteniamo che una buona pratica in questa situazione avrebbe spinto il vostro equipaggio a smorzare uniformemente il sottofondo, per ridurre la variazione di umidità.

Detto questo, voglio elogiare il vostro personale in loco per le molte cose corrette che ha fatto: ha controllato spesso la temperatura della miscela, ha chiesto informazioni sul contenuto di miscela della miscela e si è tenuto lontano dalle aree di presa più lenta del pavimento fino a quando non ha iniziato a solidificarsi, molte ore dopo. L'utilizzo di E-CON™ [inserire link alla pagina del prodotto: E-Con], un film monomolecolare, sul calcestruzzo a presa rapida è stato un colpo di genio e ha permesso ai rifinitori una finestra di tempo più ampia per consentire una finitura omogenea del pavimento. Buon lavoro!