LATICRETE® ist in Regionen in Nordamerika und außerhalb des nordamerikanischen Kontinents organisiert. Unsere Regionalmanager sind geschult und bereit, Ihnen bei Ihren Betonbodenproblemen zu helfen. Kontaktieren Sie uns , um den nächstgelegenen Manager zu finden. Wir freuen uns darauf, Ihren Betonboden und andere Probleme im Zusammenhang mit Beton zu lösen.

Beton für heißes Wetter

F: Was können wir tun, um die Probleme zu vermeiden, die wir mit unserem Beton bei heißem Wetter haben?

A: Beton ist ein Baumaterial, das bei jedem Wetter und das ganze Jahr über verwendet werden kann. Bei heißem Wetter müssen die Handwerker den Beton mit genügend Sorgfalt und Schutz behandeln, um "ideale" Bedingungen zu imitieren.

Beim Betonieren bei heißem Wetter ist die Temperatur eines der Probleme, die relative Luftfeuchtigkeit und die Windgeschwindigkeit sind die anderen Komponenten der Probleme bei heißem Wetter.

Geschichte und Erfahrung haben uns auf die Auswirkungen von heißem Wetter auf Frischbeton aufmerksam gemacht, 1. Erhöhter Wasserbedarf in der Mischung. 2. Schneller Einbruch oder Verlust der Arbeitsfähigkeit. 3. Schnelle Versteifung oder tatsächliche Einstellung. 4. Entwicklung von oberflächlichen Kunststoffschrumpfrissen. 5. Schwankung eines Abwärtstrends des Luftgehalts.

Aus der Sicht eines Auftragnehmers können der Wasserbedarf und der Setzverlust in der Vorbesprechung zu Beginn des Projekts angesprochen werden. Besprechen Sie diese Fragen mit dem Ingenieur und dem Betonhersteller. Fordern Sie die Proportionierung des Betons gemäß den Spezifikationen an, um der sich ändernden Umgebung gerecht zu werden. Die Verwendung von Eis in der Mischung ist möglich, aber es ist eine extreme Maßnahme und bringt ihre eigenen Kosten mit sich.

Betonieren bei heißem Wetter kann einen höheren Wasserbedarf haben, um die Verarbeitbarkeit zu erhalten. Hauptsächlich aufgrund der schnellen Hydratation und Verdunstung, die zwischen der Chargenbildung bei heißem Wetter und der Lieferung vor Ort auftritt. Ein Mischdesign, das bei moderaten Temperaturen gut funktioniert, muss bei heißen Temperaturen anders proportioniert werden. Denken Sie daran, wenn mehr Wasser benötigt wird, wird mehr Zement oder zementartiges Material benötigt, um den Wasseranstieg auszugleichen.

Zu dem Thema, von dem ich denke, dass Sie wirklich fragen, die Kontrolle von Oberflächenkunststoffschrumpfrissen und Oberflächenkrustenbildung durch schnelle Oberflächenverdunstung, konsultieren Sie ACI 305. Es führt Sie zu vielen hilfreichen Verfahren, um Ihren Beton bei heißem Wetter zu schützen. Der einzige Punkt, auf den man sich konzentrieren sollte, ist die Verwendung eines monomolekularen Films auf der Oberfläche des Frischbetons. Das monomolekulare Folienprodukt von L&M heißt E-CON.™

Ihre Crew würde diese einfach zu verwendende Flüssigkeit wiederholt aufsprühen. Der monomolekulare Film hat den Zweck, die vorzeitige Verdunstung des Oberflächenwassers durch Sonne und Wind zu reduzieren. Ein einfaches Pumpsprühgerät ist das normale Gerät, um den E-CON™ aufzutragen. Endbearbeitung und Werkzeugbestückung werden nicht beeinträchtigt und die Werkzeuge können ohne Folgen direkt über die Flüssigkeit fahren.

Zusammenfassend lässt sich sagen, dass Sie proaktiv sind und den Eigentümer und den Ingenieur Ihrer Crew darauf aufmerksam machen, dass sie nicht unter Laborbedingungen arbeiten und die Proportionsänderungen des Betons für die heißen Wetterbedingungen fördern. Verwenden Sie schließlich den Finisherfreund E-CON™ als Versicherung, um eine frühzeitige Krustenbildung der Oberfläche zu verhindern und der Bildung von Schrumpfrissen an der Oberfläche zu widerstehen. Zu guter Letzt sollten Sie in Betracht ziehen, zu einer Tageszeit zu arbeiten, zu der Sonne und Wind weniger ein Problem darstellen, am frühen Abend oder in der Nacht.

Krustenbildung der Betonoberfläche

F: Wir haben ein Problem mit Oberflächenverkrustungen auf unseren Frischbetonplatten. Unsere Standorte sind fast immer Sonne und Wind ausgesetzt. Auch wenn wir wissen, dass das "Segnen" der Betonoberfläche mit einem Wasserspritzer durch den Finisher nicht die beste Antwort ist, bleibt uns kaum etwas anderes übrig, auf das wir zurückgreifen können. Was können wir noch tun?

Ein: "Oberflächenverkrustung" ist definiert als das Austrocknen der Oberfläche von Beton oder Mörtel vor dem Abbinden. Dieser Zustand vermittelt ein falsches Gefühl der Einstellung. Die Oberseite der Platte hat nicht genug Feuchtigkeit an der Oberfläche für den Endbearbeitungsvorgang, was häufig zu einer welligen Betonbodenoberfläche führt.

Die beste unabhängige Quelle, auf die ich Sie verweisen kann, ist ACI 305, Hot Weather Concreting, (Abschnitt 4.2). In diesem Dokument finden Sie Aussagen, die dem Leser eine Reihe praktischer Maßnahmen vorschlagen, darunter:

- Vermeiden Sie es, Beton während der heißesten Zeit des Tages zu verlegen

- Beton abkühlen

- Verwenden Sie eine monomolekulare Filmflüssigkeit

Dieser letzte Vorschlag ist meiner Meinung nach der einfachste und kostengünstigste Schritt, den Ihre Crew unternehmen kann, um Krustenbildung und Schrumpfrisse an der Oberfläche zu minimieren, die typischerweise mit Betonplatzierungen bei heißem, windigem oder trockenem Wetter einhergehen.

Die meisten kommerziell erhältlichen monomolekularen Filme werden in konzentrierter Form verkauft. Das Verdünnungsverhältnis, mit dem ich am besten vertraut bin (E-CON™ von LATICRETE),® versorgt Ihre Crew mit bis zu 50 Gallonen monomolekularer Filmflüssigkeit aus 5 Gallonen Konzentrat. Die typische Ausbringmenge des verdünnten Materials beträgt etwa 200 Quadratfuß/Gallone (5 Quadratfuß/L).

Um frisch eingebrachten Beton zu schützen, tragen Sie die verdünnte monomolekulare Filmflüssigkeit mit einem langlebigen Handpumpensprühgerät auf. Es ist am besten, wenn Ihre Crew es direkt nach dem Estrich oder Bullenschwimmen des Betons aufträgt. Schwimm- und Veredelungsschritte beeinträchtigen die Funktion von monomolekularen Filmflüssigkeiten nicht. Während ein Finishing-Werkzeug oder eine Finishing-Maschine mehrmals über die behandelte Oberfläche fahren kann, ohne ihre Wirksamkeit zu beeinträchtigen, ist es eine gute Praxis, die Platte erneut aufzutragen, wenn die Platte über einen längeren Zeitraum freiliegt, bevor der nächste Finishing-Schritt beginnt.

Monomolekulare Filme sind keine aushärtenden Verbindungen. Sie sind nur auf frisch verlegtem Beton wirksam und halten ein oder zwei Stunden. Nachfolgende Anwendungen können problemlos auf schwierigen Betonierarbeiten installiert werden. Neben dem Schutz des Frischbetons vor Wind und Hitze wird der Einbau von mineralischen und metallischen Shake-on-Härtern durch den Einsatz von monomolekularen Folienprodukten erheblich unterstützt.

Die monomolekulare Filmflüssigkeit trägt den Namen E-CON,™ kurz für Evaporation Control and Economy. Ein einziger Sprühstoß E-CON™ reduziert die vorzeitige Verdunstung einer Betonplatte um bis zu 80 % bei Wind und um bis zu 40 % bei heißen Temperaturen. Es ist auch wirtschaftlich! Bei geschätzten Kosten von weniger als einem Cent pro Quadratmeter sollte kein Job ohne den Schutz von E-Con sein. Ich empfehle Ihnen, E-CON™ in Ihr reguläres Betoneinbauprogramm aufzunehmen, um Krustenbildung und andere Probleme zu überwinden, die mit der schnellen Oberflächentrocknung von Frischbeton verbunden sind. Das Produktkonzentrat wird in 5 Gallonen, 1 Gallone und einer praktischen Ein-Liter-Versuchsgröße geliefert. Für weitere Informationen wenden Sie sich bitte an Ihren lokalen LATICRETE-Vertreter.

Bodenfugen aus Beton

F: Wir sind ein internationales Entwicklungsunternehmen. Wir sind spezialisiert auf Gebäude mit großflächigen Betonböden. Fugen in den Böden sind für uns zu einem großen Problem geworden. Wir haben eine Wartungsfirma, aber der Reparaturflicken hält nie an. Warum müssen wir überhaupt Gelenke haben? Gibt es eine dauerhafte Reparatur für gebrochene Gelenke?

Ein: Meine Antwort muss in Abschnitte unterteilt werden, und jeder Abschnitt befasst sich mit Fugentypen und einer Reparaturoption, wenn die Fugenkanten brechen oder zu einem Problem werden. Brauchen Betonböden Fugen? Ja, Betonböden sollten verfugt werden. Bei Betonböden ohne Fugen entstehen zufällige Risse. Zufällige Rissbildung tritt auf, weil Beton schrumpft, wenn er von seinem ursprünglichen plastischen oder nassen Volumenzustand in sein ausgehärtetes Volumen übergeht. Diese Schwindung oder der Volumenverlust von Beton tritt beim Aushärten auf. Die Reibung des Untergrundes oder des Bodens an der Unterseite des schrumpfenden Betons schränkt die freie Bewegung des Betons ein, wodurch Risse entstehen. Dies gilt auch für Rohre, die in den Beton eindringen, und andere Einbettungen. Diese Einbettungen schränken die Bewegung des schrumpfenden Betons ein und es entsteht ein Riss in der Nähe der Verankerung oder Stützsäule.

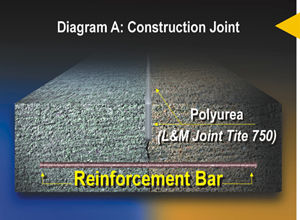

Die erste Verbindung, über die wir etwas lernen können, ist die Konstruktionsfuge. Ihre Böden haben Arbeitsfugen, an denen eine Betonspur verlegt und fertiggestellt wurde und am nächsten Tag oder später eine andere Betonspur neben der älteren Spur verlegt wurde. Offiziell ist eine Arbeitsfuge die Aufteilung zwischen zwei aufeinanderfolgenden Betoneinbauten. Die Bewehrung kann durch eine Arbeitsfuge verlaufen. (Siehe Diagramm A). Die Arbeitsfugen in Ihren Böden sollten gerade sein und die Kanten sollten ungebrochen sein. Die Pflege und Reparatur von Arbeitsfugen besteht darin, sie zu reinigen und mit einem robusten Polyurea-Fugendichtstoff zu füllen. Wenn die Fugenflächen nicht aus der vertikalen Ausrichtung geraten, aber die Kanten gebrochen sind oder fehlen, kann auch ein robuster Polyurea-Fugendichtstoff das richtige Reparaturmaterial sein.

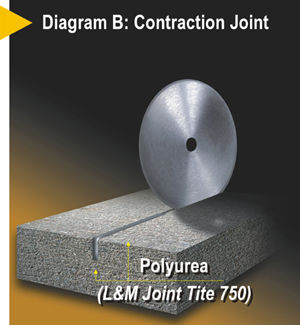

Das zweite Gelenk, über das wir etwas lernen können, ist das Kontraktionsgelenk. Ihre Böden sollten bereits Kontraktionsfugen in der Oberfläche haben. Kontraktionsfugen werden auch als (Riss-)Kontrollfugen oder Sägeschnittfugen bezeichnet. Kontraktionsfugen werden in den Beton geschnitten, um zufällige Risse durch Volumenverlust oder Schrumpfung des Frischbetons beim Aushärten zu verhindern. Das Schneiden von Kontraktionsfugen kann mit einem Handwerkzeug oder, was häufiger vorkommt, mit einem Sägeblatt aus Beton durchgeführt werden. Kontraktionsfugen sind anfällig für Kantenbrüche oder Verschlechterungen, nachdem der Boden in Betrieb genommen wurde. Diese Schwachstelle kann überwunden werden, indem die Kontraktionsfugen und ihre beschädigten Kanten mit einem robusten Polyurea-Fugendichtstoff gefüllt werden. Diese Fugenfüllung ist am effektivsten bei unbeweglichen Rissen und vollständig ausgehärteten Platten. Um eine optimale Leistung zu erzielen, sollten neue Böden mindestens 60 Tage lang aushärten. Beschädigte Kontraktionsgelenke können mit Polyurea gereinigt und wieder aufgebaut werden. (Siehe Diagramm B)

LATICRETE® kann ein Programm für Ihr gesamtes Unternehmen und Ihren Wartungsunternehmer entwickeln, um neue Fugen in Ihren Böden zu schützen und die defekten Fugen wieder aufzubauen oder zu reparieren. Bei dem von uns angebotenen Produkt handelt es sich um ein hochwertiges, 2-komponentiges robustes Polyurea namens JOINT TITE 750™. Bei diesem Produkt handelt es sich um eine zweikomponentige, selbstnivellierende Flüssigkeit. Die beliebteste Farbe ist Betongrau, aber es sind auch andere Farben erhältlich. JOINT TITE 750™ kann in einem breiten Temperaturbereich installiert werden und kann in weniger als einer Stunde für den Verkehr geöffnet werden. Das bedeutet, dass Ihr Anlagenbetrieb wenig bis gar keine Ausfallzeiten erleidet und Ihre Flurförderzeuge reibungslos über JOINT TITE 750™ gefüllte oder reparierte Verbindungen rollen können.

LATICRETE® ist in Regionen in Nordamerika und außerhalb des nordamerikanischen Kontinents organisiert. Unsere Regionalmanager sind geschult und bereit, Ihnen bei Ihren Betonbodenproblemen zu helfen. Kontaktieren Sie uns [support-downloads/contact-us], um den nächstgelegenen Manager zu finden. Wir freuen uns darauf, Ihren Betonboden und andere Probleme im Zusammenhang mit Beton zu lösen."

Dampfsperre aus Beton

F: Wozu dient eine "Dampfsperre" unter einem Betonboden, macht sie den Boden schwach?

A: Das ist ein politischer Fußball von einer Frage. Ich werde zuerst die einfache Antwort aus dem Weg räumen. Eine Dampfsperre macht den Boden des Betons nicht schwach. Im unteren Bereich einer Betonplatte herrschen hervorragende Aushärtungsbedingungen, die den Beton tendenziell fester machen.

Ich vermute, dass Ihre Frage darauf zurückzuführen ist, dass jemand gesagt hat, dass der Boden einer Betonplatte weich oder plastisch ist, wenn sie über eine Dampfsperre gelegt wird. Dies gilt für eine vergleichsweise kurze Zeit. Der Vergleich bezieht sich auf den oberen Teil der Betonplatte. Der obere Teil einer Betonplatte versteift sich in der Regel schneller als der untere Teil. Beide Regionen werden sich verhärten, aber mit unterschiedlichem Tempo.

Beantworten Sie Ihre Frage weiterhin in umgekehrter Reihenfolge. Der Zweck einer Dampfsperre besteht darin, aufsteigende Feuchtigkeit aus dem Untergrund zu entfernen. Beton ist ein steifes und strukturelles Material, es ist auch porös für Wasser oder Wasserdampf. Verglichen mit der Atmosphäre über einer Platte ist das Innere einer Betonplatte ein Hochdruckbereich. Wasserdampf kann durch das innere Porensystem des Betons wandern und die Oberfläche erreichen, wo er unter den Bodenbelägen zu flüssigem Wasser kondensiert.

Bodenbeläge sind nicht gut, wenn sie mit einer winzigen, aber anhaltenden Zufuhr von flüssigem Wasser unterlegt werden. Teppichböden werden feucht, Vinylfliesen verlieren ihre Bindung, Urethane altern aufgrund des hohen pH-Werts des aufsteigenden Wassers und Epoxidharze können trüb werden. Wasserdichte Dampfsperren sollen verhindern, dass Feuchtigkeit von der Oberfläche aufsteigt.

Leichtbeton-Gesteinskörnung

F: Was ist eine allgemeine Definition für Leichtbetonzuschlagstoffe?

A: Es scheint, dass heutzutage jeder gewichtsbewusst ist? Definition: Zuschlagstoff aus Streckschiefer mit niedrigem spezifischem Gewicht, gesintertem Schiefer, Ton oder Schiefer. Diese werden üblicherweise verwendet, um einen Teil oder die Gesamtheit der normalgewichtigen groben Gesteinskörnung in Leichtbeton zu ersetzen.

Meine Erfahrung mit Leichtbeton beschränkt sich auf den tatsächlichen Einsatz und Einbau des Leichtbetons. Ich kann Ihnen sagen, dass das normale Betonkubikfußgewicht 150 lbs pro Kubikfuß beträgt. Die leichte Version wiegt 90 bis 120 lbs pro Kubikfuß und wird erreicht, indem das grobe Aggregat durch verglasten Schiefer ersetzt wird.

Abplatzungen und Rissbildung im Beton

F: Gelegentlich werden wir gerufen, um abgeplatzten und schuppenden Beton auf neuen oder alten Betonverlegungen zu reparieren. Wir haben versucht, unser eigenes Reparaturmaterial, hauptsächlich "Elchmilch" (Acryllatex), mit Portlandzement und feinem Sand zu mischen und hatten Erfolg, aber nicht immer. Wir sind auf der Suche nach einer zuverlässigeren Möglichkeit, erodierte Oberflächen bei Betonarbeiten zu reparieren. Rückrufe fressen unsere Gewinne auf. Irgendwelche Vorschläge?

A: Dies ist ein sehr häufiges Bedürfnis und die Antwort ist ein Produkt namens DURACRETE.™ Dieses Produkt war lange in der Entwicklung, denn jeder weiß, dass ein "halbschneller" Reparaturfehler mehr Unzufriedenheit verursacht als die ursprüngliche Reklamation.

DURACRETE ist ein einkomponentiger, trockener, polymerverstärkter Flick- und Erneuerungsmörtel auf Zementbasis. Dieses Produkt wurde entwickelt, um Betonoberflächen im Innen- oder Außenbereich, die löchrig, abgenutzt, abgeplatzt oder verkalkt sind, zu reparieren, zu neigen oder zu nivellieren und neu zu beschichten. Darüber hinaus kann dieses Produkt "geformt" werden, um vertikale und horizontale Betonelemente, Bordsteine und tiefe Hohlräume zu reparieren.

Das Geheimnis der Leistung von DURACRETE ist zweierlei:

Erstens: Duracrete ist "an die Festigkeit angepasst" zu normalem Beton. Mit über 60 Jahren Erfahrung hat LATICRETE® festgestellt, dass Ausbesserungsmaterialien, die ihre Druckfestigkeit besser an die Festigkeit des Betonuntergrunds anpassen, besser haften und länger halten. Mit anderen Worten, Reparaturmaterialien mit hoher Druckfestigkeit sind im Allgemeinen nicht besser.

Zweitens: DURACRETE enthält eine technologisch fortschrittliche, getrocknete Polymer-, Verstärkungs- und Haftkomponente. Gleichzeitig reduziert DURACRETE den Abfall, vereinfacht die Installation und sorgt für eine hervorragende Frost-Auftau-Haltbarkeit in kälteren Klimazonen. Dieses spezielle Polymer ist der Schlüssel zu Ihrer Suche. Sobald dieses Produkt ordnungsgemäß mit dem Grundbeton verbunden ist, bleibt es dort.

Stellen Sie sich in Ihrem Kopf eine maßstabsgetreue Einfahrtsoberfläche vor. Der DURACRETE-Reparaturansatz besteht darin, die gesamte Einfahrt mit einem Hochdruck-Wasserstrahler zu reinigen und selektiv CITREX™ Entfettungsflüssigkeit auf Ölflecken aufzutragen. Lassen Sie das stehende Wasser abfließen, aber halten Sie eine feuchte Oberfläche. Füllen Sie alle vorbereiteten Abplatzungen, Hohlräume und Schuppen mit einer steifen, mörtelartigen Konsistenz von DURACRETE auf. Etwa eine Stunde aushärten lassen.

Nach dem Aushärten einige Stunden lang eine dicke Schicht halbselbstnivellierendes DURACRETE besen, das auf der gesamten Fläche zu einer aufschlämmenden Konsistenz ähnlich wie dickflüssige Buttermilch zubereitet wird. Zu diesem Zeitpunkt kann Ihre Crew die Oberfläche mit Stempeln oder geometrischen Formen besen, kellen oder sogar texturieren. Die Auftragsdicke kann von sehr dünn bis zu vielen Zentimetern dick reichen.

DURACRETE ist in der Standardfarbe Portlandzementgrau oder in Weiß erhältlich, das auf der Baustelle bereit ist, Pigmente aufzunehmen. Bauen Sie Bordsteine neu auf oder glätten Sie Vertiefungen in Dachrinnen mit DURACRETE. Ihre Crew wird mit DURACRETE schon bald Meister im Reparieren sein.

Ihr "Rückruf" wird zu einer schönen Begegnung für Ihr Unternehmen und den Grundstückseigentümer zugleich. Bitte wenden Sie sich an Ihren LATICRETE-Vertreter, um weitere Informationen zu DURACRETE und seinen nahezu unbegrenzten Reparaturmöglichkeiten zu erhalten.

Betonabbinden und Feuchtigkeitsverlust

F: Wir haben kürzlich einen großen, flachen Betonboden in einem großen Metallgebäude installiert. Das Bodenprojekt ist großartig geworden; Eine große Schwierigkeit hatten wir jedoch mit einer langen Spur aus Betonboden entlang der Nordseite der Mauer des Metallgebäudes. Wir stellten fest, dass große Bereiche des Frischbetons stundenlang nicht aushärteten, während andere Bereiche unter den Bedingungen des Projekts innerhalb einer normalen Zeit aushärteten. Was war die Ursache für das "fleckige Absetzen" des Betons?

A: Eine fleckige Einstellung, wie sie von Ihrem Betonbauteam auf der Baustelle gesehen wird, ist eine Variation der Aussteifungsrate während des Endbearbeitungsprozesses des Betons. Die beiden Faktoren, die die Aussteifungsgeschwindigkeit des Betons am meisten beeinflussen, sind der unkontrollierte Feuchtigkeitsverlust des Betons und die Aushärtungsgeschwindigkeit des Betons durch den Hydratationsprozess.

Ein fleckiges Abbinden einer Betonplatte kann durch eine Reihe von Dingen verursacht werden, aber in der Regel sind die häufigsten Ursachen 1) eine Schwankung der Temperatur des Betons zum Zeitpunkt des Einbaus und 2) die Wirkung chemischer Zusatzmittel auf die Hydratationsrate.

Die Temperatur beeinflusst in erster Linie die Hydratationsrate. Es ist eine allgemein anerkannte Regel, dass Beton mit einer Temperatur von 90 °F doppelt so schnell aushärtet wie Beton mit einer Temperatur von 70 °F. Es ist ebenso wahr, dass Beton mit einer Temperatur von 50 °F doppelt so lange zum Aushärten braucht wie ein Beton mit einer Temperatur von 70 °F. Die tatsächliche Temperatur der Betonmischung, die auf die Baustelle geliefert wird, schwankt oft von Last zu Last und verursacht häufig einen echten Unterschied in der Abbindezeit.

Die Wechselwirkung mit Zusatzmitteln kann eine wichtige Rolle bei fleckigem Abbinden von Beton spielen. Einige verzögernde Zusatzmittel können sehr empfindlich auf Änderungen der Betontemperatur reagieren. Eine kleine Änderung der Betontemperatur kann zu problematischen Änderungen des Satzes von Last zu Last des Betons führen. Beton, der sowohl ein Fließmittel als auch ein normal abbindendes oder verzögerndes Zusatzmittel verwendet, kann eine verzögerte Abbindezeit haben, wenn die Temperatur des Betons unter 65 ° F fällt. Oft ist es notwendig, die Dosierungsrate von set-kontrollierenden Zusatzmitteln zu variieren, um den gewünschten Satz von Last zu Last zu erhalten, wenn sich die Baustellenbedingungen ändern.

Auf Ihre Anfrage folgte ein Telefonanruf von LATICRETE bei Ihrem Projektmanager, und im Gespräch stellte sich heraus, dass das große Metallgebäude über dem Kopf eine vinylbeschichtete Isolierung hatte, die an der Decke angebracht war. An einer Reihe von Stellen entlang der Nordwand war Wasser in der Isolierung eingeschlossen, was zu einem Durchhängen oder Ausbeulen des Vinyls führte. Die mit Wasser gefüllten Ausbuchtungen wurden durchstochen und das Wasser lief auf den körnigen Untergrund ab. Dadurch entstanden vereinzelt nasse Stellen im Untergrund. Es gab keine aggressive Querlüftung im Gebäude und die nassen Stellen wurden kaum getrocknet. Einige Tage später begannen die Betonierarbeiten, und die fleckige Einstellung wurde für Ihre Betonmannschaft, insbesondere für die Fertiger, offensichtlich. Die kalten Wetterbedingungen außerhalb des Gebäudes trugen insgesamt dazu bei, ebenso wie der niedrige Taupunkt im Inneren des Gebäudes.

Ihre Besatzung vermutete, dass der nasse Untergrund zu dem Problem beigetragen hat. Wir haben die Erfahrung gemacht, dass vereinzelte nasse Stellen im Untergrund für sich genommen nicht zu einem signifikanten Unterschied in der Einstellung beitragen, sondern eine mitwirkende Ursache sein können, die die Wirkung anderer zuvor genannter Ursachen vervielfacht. Wir glauben, dass eine gute Praxis in dieser Situation Ihre Mannschaft dazu veranlasst hätte, den Untergrund gleichmäßig zu dämpfen, um die Schwankungen der Feuchtigkeit zu verringern.

Davon abgesehen möchte ich Ihre Crew vor Ort für die vielen richtigen Dinge loben, die sie getan haben: Sie überprüften häufig die Temperatur der Mischung, sie erkundigten sich nach dem Beimischungsgehalt der Mischung, und sie hielten sich von den langsamer abbindenden Bereichen des Bodens fern, bis sie viele Stunden später zu härten begannen. Der Einsatz von E-CON™ [Link zur Produktseite einfügen: E-Con], einer monomolekularen Folie, auf dem schneller abbindenden Beton war ein Geniestreich und ermöglichte den Veredlern ein größeres Zeitfenster, um eine homogene Veredelung Ihres Bodens zu ermöglichen. Gute Arbeit!